一、引言

“禁限用工艺”起因于国家有关部门为加快产品技术进步,淘汰落后的生产能力,促进生产工艺装备和产品的升级换代而发布的《淘汰落后生产能力、工艺和产品的目录》。

对于严重影响产品质量和可靠性的设计和工艺、影响环境保护和职业健康安全的设计和工艺,包括易造成产品质量常见病、多发病的工艺,导致产品合格率低的工艺,导致产品质量不稳定又难以控制、难以检测的工艺等,特别是严重影响产品可制造性的设计,我们用禁限用工艺来表示。

(1)什么是禁用工艺

在产品研制生产中,违反国家法规、严重污染环境、危害生产安全、不能保证产品质量,应淘汰或采用其他工艺方法替代的工艺。

(2)什么是限用工艺

在产品研制生产中,产品质量保证难度大或对环境保护有影响,但采取措施后,在一定条件下可以满足产品质量或使用要求的工艺。

从保证产品质量、环境和技术安全的角度出发应予以禁止,但就近期实际使用情况而言,尚无成熟替代工艺,在一定期限内采取规定控制手段的前提下还可使用,但长期必须或逐步淘汰的工艺。

(3)禁限用工艺并非航天专利

“禁限用工艺”各行各业都有。建筑行业有建筑行业的“禁限用工艺”,食品行业有食品行业的“禁限用工艺”,机械行业有机械行业的“禁限用工艺”……“禁限用工艺”这个名词不是航天的专利,也不是由航天部门首先提出来的。

在电子装联领域,对于实施“禁限用工艺”的必要性和可行性,长期以来得不到应有的重视。虽然很多标准内都以“不”“不能”“不应”“不允许”“应按”等词表述,但或许认识不足,或者由于内容分散,或许由于宣贯不力,并未引起工艺师尤其是电路设计师的高度重视,航天部门给予强调,提出“禁限用工艺”来规范设计和工艺,对于规范电子产品的设计和工艺,提高产品质量无疑是有益的。

二、提出“禁止双面焊”的必要性

1.PCBA禁止双面焊的规定

为提高焊接可靠性,QJ 3012和QJ 3117规定:印制电路板金属化孔焊接应采用单面焊,焊料从印制电路板的一侧连续流到另一侧,禁止双面焊。双面焊往往会掩盖金属化孔本身质量问题,造成孔内夹渣、气泡、虚焊等缺陷,对多层印制电路板影响尤为严重。

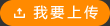

①焊接要求:焊料在多层PCBA金属化孔中的渗透应不小于孔深度的100%,如图1所示。

图1 焊接要求

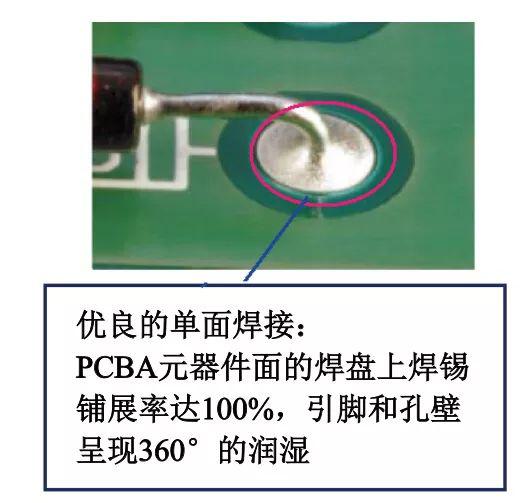

②用单面焊接实施上述目标,焊接面的焊接质量要求如图2所示;此时PCBA元器件面的焊盘上焊锡铺展率达90%以上,引脚和孔壁呈现360°的润湿,严禁双面焊,如图3和图4所示。

图2 焊接面的焊接质量要求

图3 元器件面焊接优良

图4 元器件面可接受焊接270°

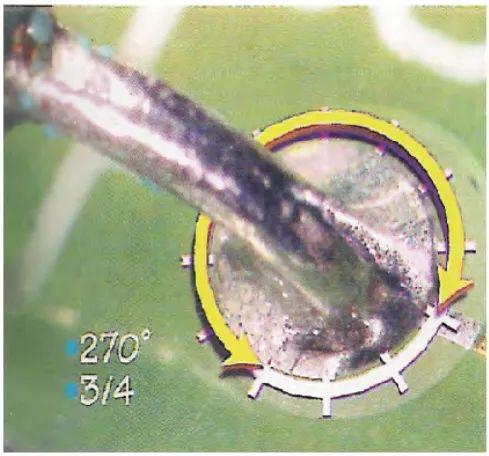

③波峰焊时允许元器件面金属化孔内壁、PCBA焊盘及通孔内焊料有不超过25%板厚的焊料凹缩,如图5所示。

图5 波峰焊时金属化孔焊接合格的垂直填充

通孔插装元器件的焊接质量判据分别如图6至图9所示。

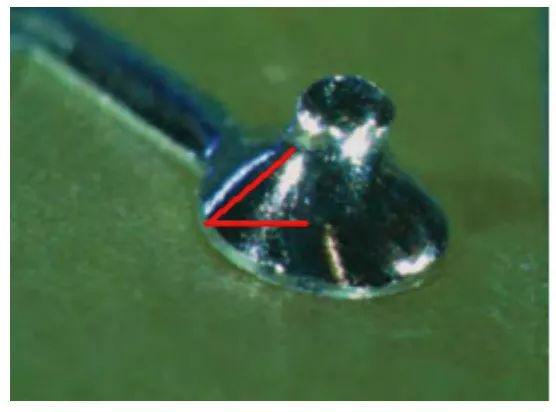

图6 良好焊点,0°<θ≤30°

良好焊点:可焊区(焊盘和引脚)被润湿的焊锡覆盖,且焊锡表层内的引脚轮廓可辨认;无空洞或表面瑕疵;引脚和焊盘润湿良好;引脚固定;引脚周围焊锡100%填充。

图7 合格焊点,30°<θ≤40°

图8 可接受焊点,40°<θ≤55°

图9 通孔插装元器件金属化孔焊接引线和孔壁焊接面可接受焊接:270°,3/4

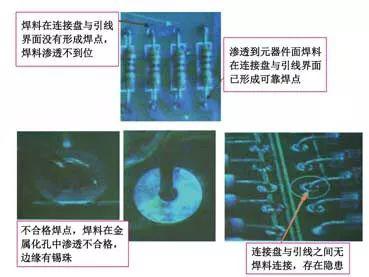

然而,通孔尺寸设计不当;PCB加工工艺控制不当,设备精度失控或通孔电镀不佳;元器件及PCB焊盘可焊性极差,如存在氧化、污染、焊端材料特性与焊料及助焊剂不匹配;助焊剂漏喷;波峰焊工艺参数设置不合理,如预热不足或过度、带速过快、波峰高度不足,以及波峰焊时支撑部位挡住焊接部位;等等。由于上述原因造成焊料未能完全润湿元器件引脚、PCB通孔及元器件面焊盘,金属化孔透锡率不符合要求,如图10所示。

图10 金属化孔透锡率不符合要求案例

2.“禁止双面焊”的来源

QJ 3012和QJ 3117中规定:“印制电路板金属化孔焊接应采用单面焊,焊料从印制板的一侧连续流到另一侧,禁止双面焊”。QJ 3012和QJ 3117相续于1998年和1999年制定,而在这两个标准出台之前,1995年航空部已经制定了HB 7262.2《航空产品电装工艺 电子元器件的焊接》工艺规范。HB 7262.2《航空产品电装工艺 电子元器件的焊接》工艺规范规定如下。

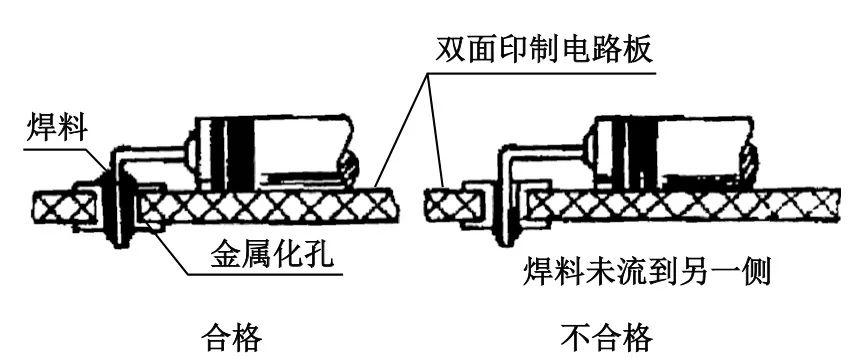

①金属化孔双面印制电路板的焊接应符合图11所示的要求;采用单面焊接,使焊料在孔内充分润湿,并流向另一侧。

图11 金属化孔双面印制电路板焊接

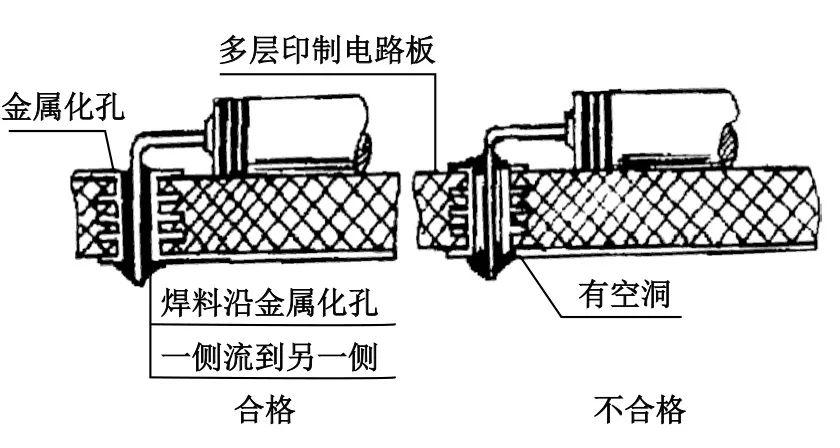

②多层印制电路板的焊接应符合图12所示的要求。严禁双面焊接以防金属化孔内焊接不良。

图12 多层印制电路板的焊接

③为防止产生虚焊,严禁在印制电路板焊盘、金属化孔可焊性不符合QJ 201A及元器件引线可焊性不符合SJ 10669的情况下违章焊接。

④HB 7262.2与QJ 3012和QJ 3117中规定了“印制电路板金属化孔焊接应采用单面焊,焊料从印制电路板的一侧连续流到另一侧,禁止双面焊”,那么这些标准中规定的“焊料从一侧连续流到另一侧”中“一侧”和“另一侧”是什么含义呢?在不违背“禁止双面焊”的原则下是否允许焊料从元器件面流向焊接面呢?或者说只要保证焊接质量和避免对元器件的不良影响,不管从哪边进行单面焊接都是允许的呢?

QJ 165B—2014在第5.5.4.2.2条有明确规定:“焊料只能从焊接面通过金属化孔流向元器件面,焊料应100%润湿金属化孔,并覆盖焊接面的整个焊盘。”

⑤业界提出:“在保证一次透锡的情况下,使用尖形烙铁头对透过的焊锡进行重熔修复”,实际上这里所指的“对透过的焊锡进行重熔修复”就是“双面焊”的代名词。对焊点进行“重熔修复”,在工艺上属于返工返修,应按QJ 2940A进行。

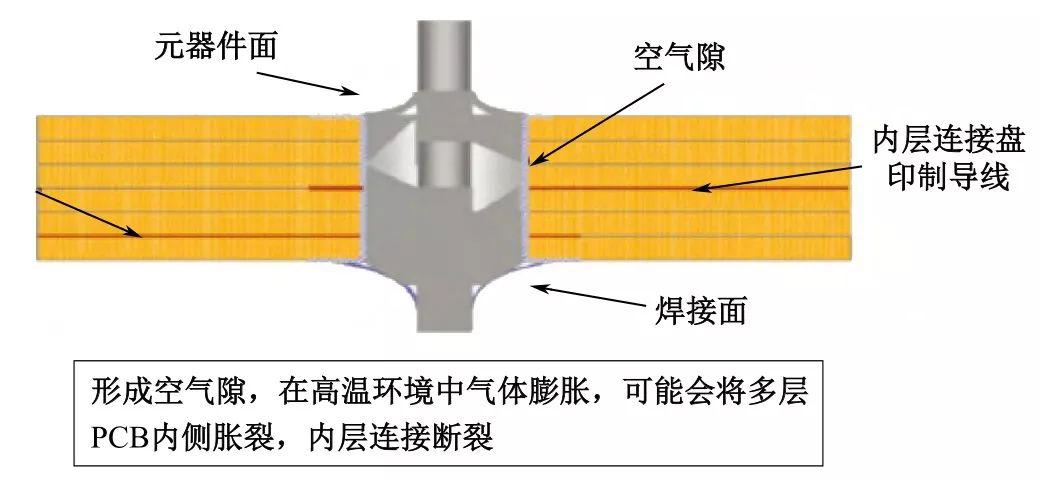

这里需要明确:任何意义上的“重熔”都不利于焊接可靠性的提高;重熔会导致IMC厚度的增长,甚至达到50μm,焊点变脆,焊接强度下降,振动条件下存在严重的可靠性隐患;重熔IMC需要更高的温度,否则是不能去除IMC的。通孔出口处镀铜层最薄,重熔后焊盘易从此处断裂;随着Z轴的热膨胀,铜层发生形变,由于铅锡焊点的阻碍,焊盘发生脱离。PCB因玻璃纤维与环氧树脂因有水汽,受热后分层;多次焊接,焊盘易起翘,与基材分离。

3.“双面焊”的危害

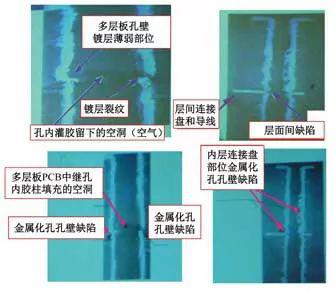

①双面印制电路板,尤其是多层印制电路板要求单面焊接,禁止双面焊接的原因是为了防止金属化孔内出现焊接不良现象,如图13至图10-16所示。

图13 焊料渗透不合格点

图14 多层板插装金属化孔、中继孔孔壁隐患的金相分析照片

图15 焊料渗透不合格点甚至存在严重电气连接隐患

图16 双面焊接的后果

②焊料在多层PCB金属化孔中渗透不良的焊点缺陷,将有可能存在内层连接盘与元器件引线接触不良的隐患。以75%的渗透深度计算,焊点可能存在下述不可靠的结果。

●厚度为2mm的4~8层印制电路板:金属化孔中将可能有2层中的内层连接盘与元器件引线不能直接通过焊料连接,如图17(a)所示。

●厚度为2.2mm的10层以上印制电路板:金属化孔中将可能有3层中的内层连接盘与元器件引线不能直接通过焊料连接,如图17(b)所示。

图17 焊料在多层PCB金属化孔中渗透不良的焊点缺陷

三、基于Pro/Mechanical对透锡量的验证

用Pro/Mechanical软件对通孔插装元器件引线焊接后不同透锡量对焊接可靠性的研究表明,只有透锡量为100%时才能获得最佳的焊接可靠性。

1.试验数据

(1)4条引线透锡率100%

①应力集中在4条引线根部,最大应力为4.664×10^4Mpa。

②位移从上到下层状分布,4条引线最大形变量为0.444mm。

(2)一条引线透锡率75%,其余引线透锡率100%

①应力集中在4条引线根部,最大应力为8.529×10^4Mpa。

②位移从左到右层状分布,75%透锡率引线形变量最大为0.444mm。

(3)同侧引线透锡率75%,其余引线透锡率100%

①应力集中在引线上部,75%透锡率应力小于100%透锡率引线,最大应力为1.278×10^5Mpa。

②位移从左到右层状分布,75%透锡率引线形变量最大为1.190mm。

(4)异侧引线透锡率75%,其余引线透锡率100%

①应力集中在引线上部,75%透锡率应力小于100%透锡率引线,最大应力为7.813×10^4Mpa。

②位移从左到右层状分布,75%透锡率引线形变量最大为0.6437mm。

(5)3条引线透锡率75%,1条引线透锡率100%

①应力集中在引线上部,75%透锡率应力小于100%过锡率引线,最大应力为1.145×10^5Mpa。

②位移从左到右层状分布,75%透锡率引线形变量最大为1.271mm。

(6)4条引线透锡率75%

①应力均匀分布,且集中在引线上部,最大应力为1.467×10^5Mpa。

②位移从上到下层状分布,引线形变量最大为1.275mm。

试验示图如18。

图18 试验示意图

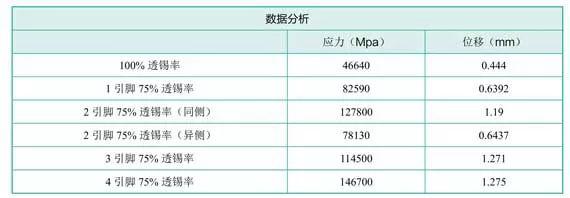

2.数据对比分析

透锡量的验证数据对比分析如表1所示。

表1 透锡量的验证数据对比分析

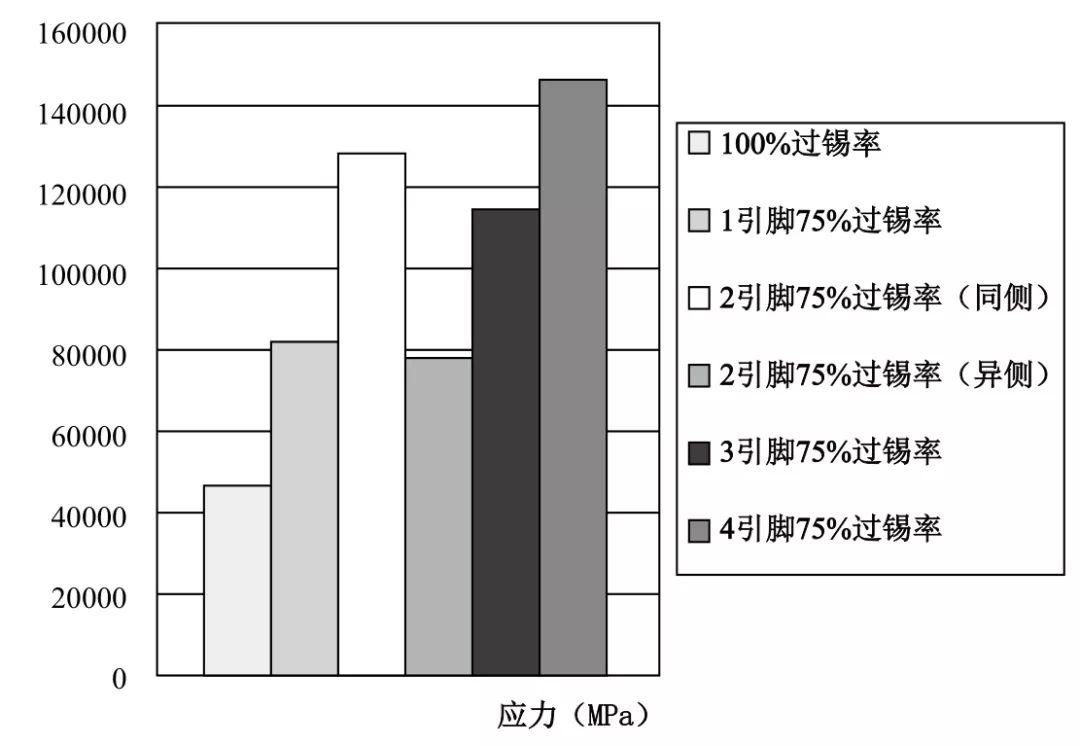

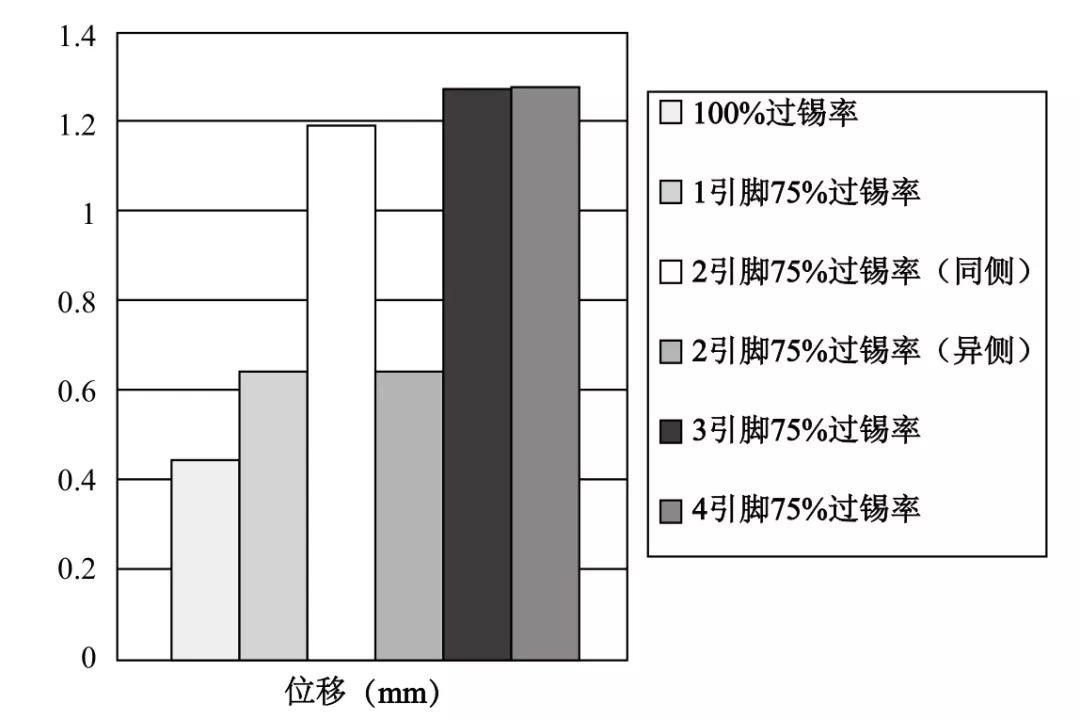

应力和位移柱状图分别如图19和图20所示。

图19 应力柱状图

图20 位移柱状图

3.结论

通过表1的对比分析及之前所做的力学分析可以得出如下结论。

①4条引线透锡率100%时元器件所受应力和形变量最佳。

②在不能满足所有透锡率都为100%的情况下,可以选择有一条引线透锡率为75%,或者对角引线透锡率为75%的方式,得到较高的可靠性。

③同侧引线透锡率为75%或有两条以上引线的透锡率为75%,都会大大影响产品质量。

④不均匀的透锡率会导致元器件形变量的不平均分布,造成形变量集中在某一条或两条引线,导致元器件变形。

⑤焊接时透锡率越高,结构所受应力和应变越小,即100%透锡率引线越多越好。

由此可见,能否达到100%透锡率,不仅影响到PCB内外层印制导线及焊盘能否可靠焊接,而且关系到元器件所受应力和形变量。当透锡率不能达到100%时,不但PCB不能焊透,还将导致元器件变形。

长按二维码识别关注我们