要做到印制电路板金属化孔透锡率为100%,实现“禁止双面焊”需要从以下5个方面着手。

1.设计

(1)PCB电路设计

元器件引线直径必须与金属化孔孔径匹配,采用手工焊工艺时金属化孔孔径应比元器件引线直径大0.2~0.4mm,采用波峰焊工艺时金属化孔孔径应比元器件引线直径大0.2~0.3mm。这是提高印制电路板金属化孔透锡率的关键因素。

为实现上述要求,设计人员对元器件引线直径的了解和掌握应如同对片式元器件引脚/焊端尺寸了解和掌握一样,像设计片式元器件焊盘一样来设计通孔插装元器件的金属化孔。

一个PCBA设计人员如果不了解和掌握片式元器件引脚/焊端尺寸就无法正确设计片式元器件焊盘,则无法确保合格的焊接质量;而如果一个PCBA设计人员不了解和掌握通孔插装元器件引线的直径就无法正确设计通孔插装元器件的金属化孔,则无法确保合格的焊接质量。这就是实施可制造性设计的目的。

元器件的引脚由于厂家不同,即使型号一样的元器件引线粗细也有差异,从而给设计者们提出了很高的要求,年轻的设计师们避免不了要交工程设计学费。相对于通孔插装元器件引线直径的不一致,片式元器件引脚/焊端的不一致或公差就更为复杂,如QFP翼形引脚的歪斜度和共面性、BGA焊球的直径等,这对设计和焊接要求更高,势必会对设计者们提出更高的要求,也需要年轻的设计师们交更多的工程设计学费。然而,这是必要的。

(2)电装工艺设计

各产品的装配工艺卡片中对电装前元器件引线的可焊性及元器件引线的预处理方法,对印制电路板的质量要求及处理方法,对通孔插装元器件的安装和焊接要求、焊接工具、焊接方法已经做出了明确的规定。

2.元器件引线的可焊性

1)包装开封后在温度为25℃±5℃、相对湿度为55%~70%的条件下放置,48h内焊接仍应能满足可焊性技术要求。

2)元器件引线可焊性应符合国军标《半导体分立元器件试验方法》的方法2026、国军标《电子及电气元器件试验方法》的方法107、圆形元器件引线可焊性应符合国军标《微电子元器件试验方法和程序》的方法2003、带状元器件引线应符合国军标《微电子元器件试验方法和程序》的方法2022的要求。

3)验收时不应裸手触摸元器件的引线、焊端、连接片、导线等,以免影响元器件的可焊性。

4)全部装机用通孔插装元器件的引线、引脚必须经过锡锅搪锡处理。通孔插装元器件应在焊接前进行搪锡处理,引线搪锡时间一般为2~3s,搪锡温度和搪锡位置若有特殊要求,应按照元器件生产厂提供的产品说明书确定;搪锡后,用浸无水乙醇的无纺布或脱脂棉擦洗引线及根部。对于锡锅搪锡后引线可焊性差的元器件一律不得电装。

5)镀金引线,如圆形接插件的针孔、印制电路板插座的插针,其引线大部分都是镀金的,镀金的导线芯线、元器件引线和各种接线端子的焊接部位,需经搪锡处理后才能进行焊接。镀金元器件引线的除金搪锡处理,按航天标准“电子元器件搪锡工艺技术要求”进行。

①镀金的导线芯线、元器件引线、各种接线端子的焊接部位,需经搪锡处理后,才能进行焊接,一般不应在镀金层上直接焊接。

②镀金引线表面镀金层大于2.5μm时应经过两次搪锡处理,小于2.5μm可进行一次搪锡处理。

③镀金引线的搪锡一般仅局限于焊接部位的线段。

④镀金引线用锡锅搪锡时,第一次应在专用镀金锡锅里搪锡,若需要第二次搪锡,则应在锡铅锡锅里搪锡。两次搪锡分别在两个锡锅里进行,第二次搪锡要待元器件自然冷却后再进行。第一次搪锡的锡锅不可用于非镀金引线的搪锡,锡锅内的焊料视使用频率定期检测其合金含量以满足工艺使用要求,超出标准应及时更换焊料并彻底清理锡锅。

⑤双上锡工艺或动态焊料波都可用于除金。

⑥有热保护要求的电连接器焊杯搪锡时,应用浸有微量无水乙醇的无尘纸或医用脱脂棉对焊杯跟部进行搪锡过热保护。

⑦用于PCB上的针式电连接器可用锡锅进行搪锡,搪锡时电连接器本体垂直向下。

如果在审核时有客观证据证明,金没有导致与所用焊接工艺相关的焊点变脆问题,则可免除这些要求除金。

6)对于集成电路引脚,由于元器件引脚锡锅搪锡均为手工操作,搪锡时间不易控制,锡锅搪锡所造成的过热冲击有可能损坏集成电路的内连线及芯片; 工程产品规定所有装机的集成电路必须经过高低温筛选。经过高低温筛选的集成电路引脚表面镀层不同程度地受到了损伤,引脚可焊性下降,有些甚至发黄。集成电路引脚搪锡按航天标准《电子元器件搪锡工艺技术要求》进行。

3.强化印制板生产流转环节的质量管理

①加强对自制和外协印制电路板的金属化孔质量检验。

②加强对自制和外协印制电路板的金属化孔质量检验,提高金属化孔质量检验手段,确保印制电路板的金属化孔质量符合有关规定。

③PCB金属化孔的可焊性:焊料应润湿到孔顶部周围的焊盘(连接盘)上。在焊接温度为232~237℃,焊接时间为3s的条件下,金属镀层应对焊料呈湿润状态,必须完全润湿孔壁,不应有不润湿或露基底金属的现象。可不完全填满孔,但焊料相对于孔壁的接触角应小于90°。

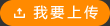

④PCB表面可焊性:根据规定的焊接温度、焊接时间和附着在导体上焊料层的外观,表面可焊性要求如表1所示。

表1 表面可焊性要求

⑤按国军标规定,印制电路板生产检验合格后必须用聚乙烯塑料薄膜包装,严禁用手触摸。

⑥印制电路板在装配前48h开封,在符合组件焊接环境要求的条件下,对拆除包装进入生产线的PCB,应在48h内完成全部焊接工序。

⑦打开包装后在空气中暴露的时间超过允许的暴露时间时,需对PCB进行工艺性烘烤,烘烤条件为:烘烤温度120℃±5℃,烘烤时间4~6h。

⑧组装前操作者应对PCB进行复查,对于印制焊盘氧化严重、加工质量低劣、表面污染严重的PCB不得进行装配,按不合格品处理。

⑨对于放置时间较长、表面较脏的PCB,在焊接前必须用醮有航空汽油的脱脂棉球挤干后清洗2~3次,以确保PCB焊接前表面清洁、干净。

4.元器件采购与引脚成形

①加强装机用元器件采购质量管理。

②购置径向元器件引线“R”型成形机。

为防止独石电容引脚根部(上面有漆)贴近金属化孔安装,堵住焊料的流动,应购置径向元器件引线“R”型成形机。

为了使装机用元器件的引线外径一致,在选择元器件生产厂家时,在对元器件的电气性能提出要求外,必须按国标和电子行业标准要求对元器件引线外径的一致性提出要求,这是物料控制的要求之一。

5.正确设置焊接工艺参数

(1)印制电路板应用波峰焊工艺时对焊接工艺参数的要求

1)焊料与助焊剂应用要求。

①焊料:推荐使用有铅焊料Sn63Pb37,并符合国标3131要求。

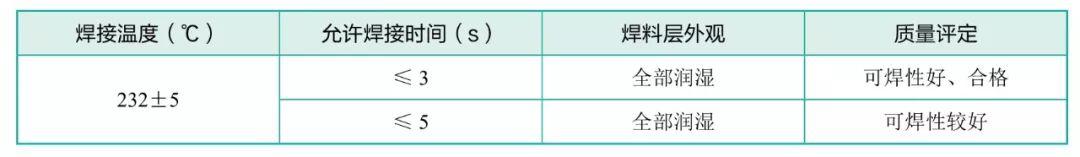

②助焊剂涂覆:助焊剂选推荐使用中等活性的松香型免清洗助焊剂;助焊剂采用喷雾方式涂覆时,涂覆量应控制在300~750mg/dm2之间。三种常见喷雾方法特性如表2所示。

表2 三种常见喷雾方法特性

2)关键工艺参数设置。

①传送角度:PCB传送时的角度应在5°~8°之间。

②预热:印制电路板预热温度和时间要根据助焊剂的类型、活化温度范围等性能,以及组装板的面积、厚度、元器件的体积和组装密度,即组装板的热容量等来确定。一般传送速度下的预热温度控制如表3所示。预热时间一般为2~3min。预热温度的选择应经过工艺试验或试焊后确定,以保证使助焊剂活化,同时确保PCB、焊接面、元器件引线端具有足够的焊接预热温度。

表3 一般传送速度下的预热温度控制

③焊接:锡液内的温度应根据产品组成及焊接元器件引线特征实测后设置,通常控制在250℃±5℃,焊料浸润时间为3~4s。双波峰焊时应适当调整波高以确保焊接质量。

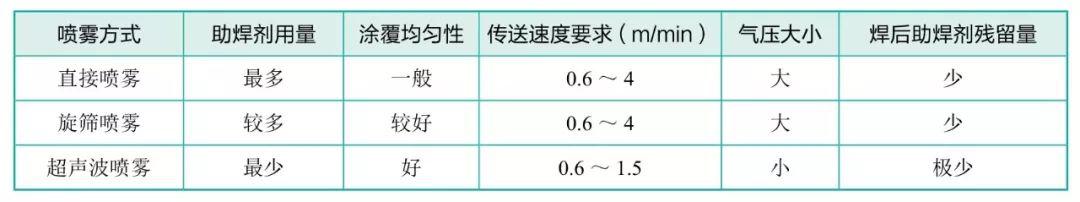

④波峰焊温度曲线参数,如图1所示。

图1 双波峰焊焊接温度-时间曲线(引线温度)示意图

⑤压锡深度:PCB压入波峰的深度一般为PCB厚度的1/2~2/3为宜。

⑥传送速度:传送速度应保证工艺要求的预热、焊接时间。通常情况下,单面板的传送速度为1.0~2.0m/min,双面板的传送速度为0.8~1.6m/min。

⑦焊后冷却:PCB经波峰焊后应快速冷却,建仪冷却速率在2~5℃/s,有条件时应采用去离子风风冷。双波峰焊焊接温度-时间曲线(引线温度)示意图如图1所示。

⑧波峰焊焊料槽内焊料的要求:为保证焊接质量,波峰焊接机中使用的焊料应根据生产量的大小,定期检验焊料的化学成分。当焊料中某种杂质含量超过规定时,应采取措施降低杂质含量或更换焊料,焊料中的杂质成分及对焊点的影响如表4所示。

表4 焊料中的杂质成分及对焊点的影响

(2)印制电路板应用手工焊时对焊接工艺参数的要求

1)电烙铁选择。

手工焊所用电烙铁应是温度恒定功率可变,具有迅速回热特性的温控型电烙铁;开始使用时应按要求采取接地处理,同时配备适合各种焊点的形状不同的烙铁头;新使用的烙铁头应按厂家要求进行预处理,使用过程中发现有损伤应马上替换并验证其适用性。

2)确定焊接温度。

①基本原则:合适的焊接温度为高于焊料熔点40℃左右,焊接时间(烙铁头在焊点的停留时间)为2~5s。手工焊操作时,因被焊接件的热容、环境温度导致烙铁头的热量损失,焊接温度一般取高于焊料熔点60~80℃,推荐烙铁头温度为240~260℃,焊接时间选择为2~3s。

②在上述焊接温度和焊接时间内,具体产品焊接温度与时间应根据焊点和元器件的大小、散热快慢及电烙铁的回温速度决定;在确保焊接质量的情况下,应尽可能降低焊接温度,缩短焊接时间。

3)确定烙铁设置温度。

确定焊接温度后,手工焊烙铁设置温度应根据被焊接件(焊盘大小、板材、板层数、元器件引脚或焊端大小及材质等)热容量的大小、电烙铁功率、烙铁头的形状、电烙铁的回温速率等进行确定。不应单纯地靠增加烙铁头设置温度来达到焊接温度,应选择匹配的功率和烙铁头大小及形状。

4)手工焊。

手工焊时应确保焊接操作先加热焊盘及元器件引线(焊端)交界处,然后依次施加助焊剂和焊丝,避免出现不可靠性焊接的情况;烙铁头不能碰元器件本体;焊后应自检以符合焊接质量要求。

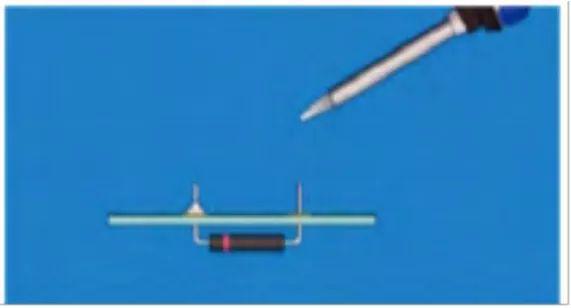

5)通孔插装元器件手工焊。

①正确选择烙铁头尺寸和形状,焊接前电烙铁去氧化层或在湿的高温海绵上擦拭烙铁头和给烙铁头上锡。

②通常条件下焊接条件按“2)确定焊接温度”设定,焊接次数小于或等于3次;对印制地线及大散热元器件的焊接烙铁头温度应控制在280℃±10℃,但在任何情况下不应超过320℃;若未能1次焊接完成,应待焊点自行冷却至室温后,再焊接第2次。

6.强化助焊剂的润湿作用

在PCBA的焊接中,我们经常提到的词是“焊接”和“焊接温度”。

(1)焊接

利用加热方法,使熔融焊料与被焊金属间产生润湿与冶金作用,冷却后形成机械与电气连接的过程。

(2)焊接温度

焊接时,加热焊料、助焊剂与被焊件,使之发生焊料的熔融,并在被焊件表面发生润湿、铺展、扩散,形成厚度为1.5~3.5μm的金属间化合物等理化作用所需的加热温度。

(3)助焊剂的润湿作用

“焊接”和“焊接温度”所指的润湿就是熔融锡焊对被焊件金属表面的一种亲和性或附着力。要实现熔融锡焊对被焊件金属表面一种亲和性或附着力,除要确保前面所说的印制电路板焊盘、金属化孔和元器件引线/焊脚的可焊性及正确设置焊接温度与焊接时间外,助焊剂的润湿作用不可忽视。助焊剂的润湿作用包括以下3部分。

①除去金属被焊表面的氧化物或污染物。

②防止清洁过的金属表面暴露于氧气环境中后不会被再次氧化。

③辅助把烙铁头的热量传递到被焊金属,助焊剂的润湿作用如图2所示。

图2 助焊剂的润湿作用

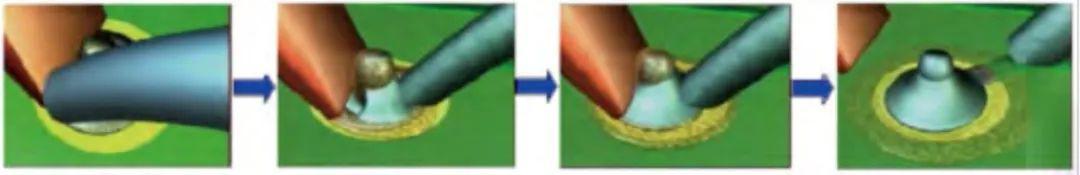

以手工焊为例,正确的焊接过程如图3至图8所示。

第一步:剪去多余引脚,烙铁头在焊盘和引线上同时加热,如图3所示。

图3 烙铁头在焊盘和引线上同时加热

第二步:在焊盘的另一侧送上焊锡丝,助焊剂首先被润化,浸没焊接部位,使氧化层被清除,如图4所示。

图4 助焊剂被润化

助焊剂在焊料熔化前浸润焊盘及金属化孔,如图5所示。

图5 助焊剂在焊料熔化前浸润焊盘及金属化孔

在助焊剂润湿作用下,焊料扩散到焊盘及金属化孔,形成良好的焊点,如图6所示。

图6 在助焊剂润湿作用下,焊料扩散到焊盘及金属化孔,形成良好的焊点

第三步:焊锡丝离开焊盘,烙铁头不动,如图7所示。

图7 焊锡丝离开焊盘,烙铁头不动

第四步:烙铁头离开,如图8所示。

图8 烙铁头离开

6.结束语

提高通孔插装元器件金属化孔透锡率,确保 “禁止双面焊”的实施涉及人、机、环、料、法,需要把设计和工艺结合在一起,把工艺和工艺过程控制结合在一起,从可制造性设计、物流、工艺优化和质量监控4个层面对PCBA研制生产全过程工艺质量控制提出要求。但如果一个企业违反科学发展观,盲目最求“GDP”,以生产“山寨”式产品为目标,或者一个企业的领导仅把工艺人员作为生产现场的“消防队员”,或者我们的工艺人员满足于做一个“消防队员”,并为此津津乐道,那么实施“禁止双面焊”这样的禁限用工艺确实是“永远做不到”的,也没有必要做到。

实施“禁止双面焊”,让“焊料从印制电路板的一侧连续流到另一侧”,这期间既有技术问题,更有管理问题,但只要按照PCB设计→物料可焊性→焊接工艺等工艺质量控制的顺序一步一个脚印,认真地做了,逐步建立“可制造性设计”的企业文化,假以时日,“铁杆总能磨成绣花针”,从根本上提高产品的可靠性。